为什么要关注Mini LED?

小间距LED显示正在加速替代传统显示

一般认为点间距在2.5mm以内的才可称作小间距 LED。LED屏由灯珠组成,两个灯珠的中心点之间的距离称为点间距,LED显示行业一般采用点间距来对产品规格定义,如P10指像素点间距为10mm。点间距越小,LED显示屏像素密度(PPI)越高,显示屏分辨率和成像效果越好。 小间距LED显示性能优势明显,形成对传统显示技术的替代趋势。小间距LED屏拥有LCD拼接屏和DLP拼接屏所不具备的无缝拼接、高亮度范围可调、色彩还原度高、显示均匀性和一致性好、能耗低寿命长等优势。近年来,小间距LED逐渐从室外走向室内,形成对 DLP、LCD 拼接屏的替代趋势。

机场、购物中心、学校、企业、展览等市场已经开始采用小间距LED显示各类信息,LED新技术的应用将加速小间距在商用领域的渗透,形成对传统拼接屏的替代趋势。

与传统小间距相比,Mini LED采用尺寸更小的LED,制成高密度的LED阵列,既可作为LCD背光源应用于大尺寸显示屏、智能手机、车用面板以及笔记本等产品,也可以使用RGB三色LED实现自发光显示。

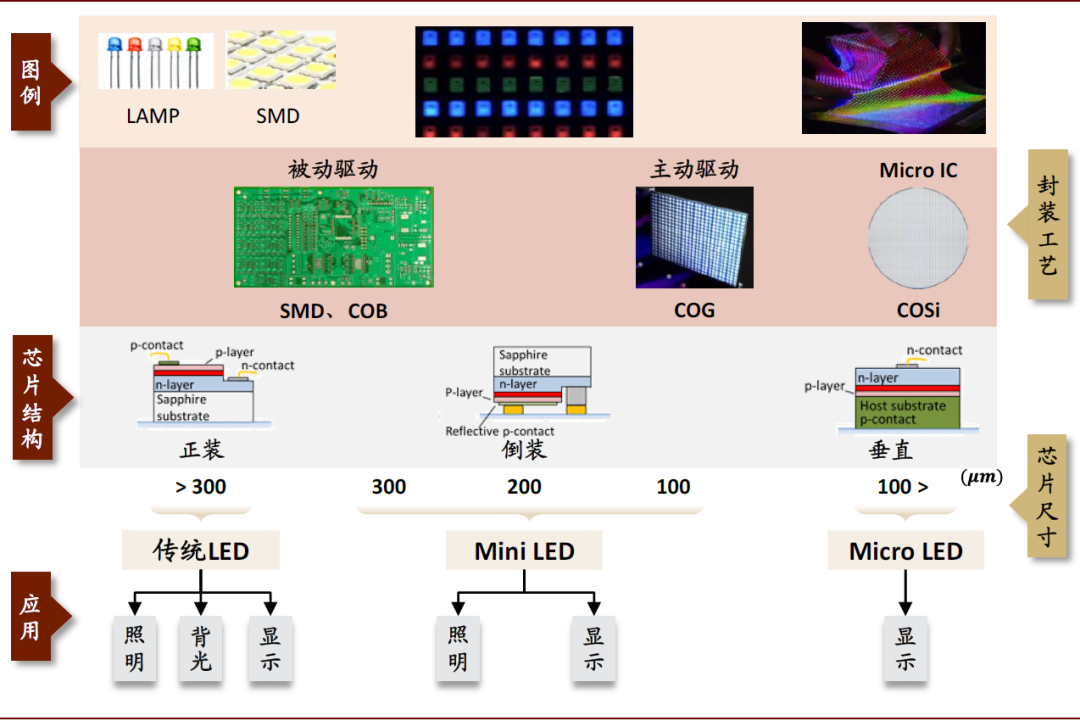

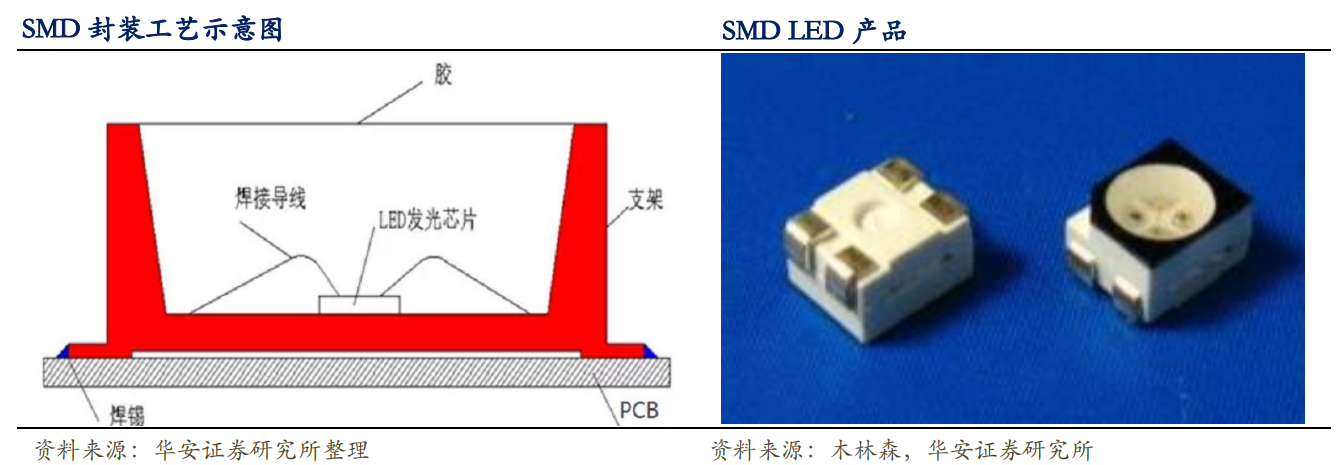

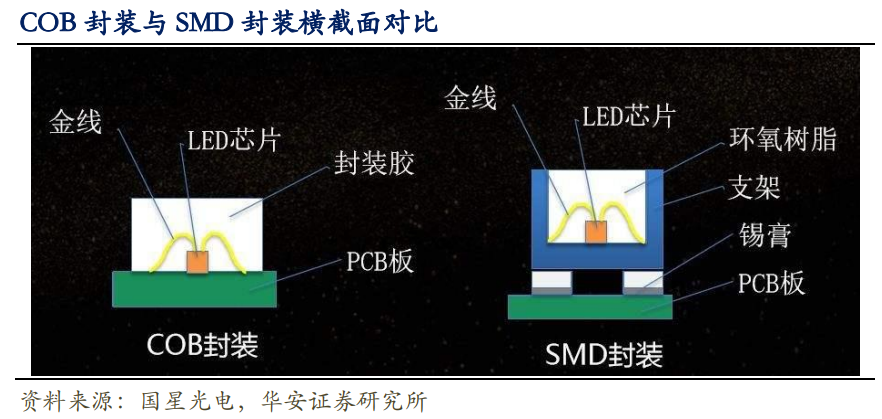

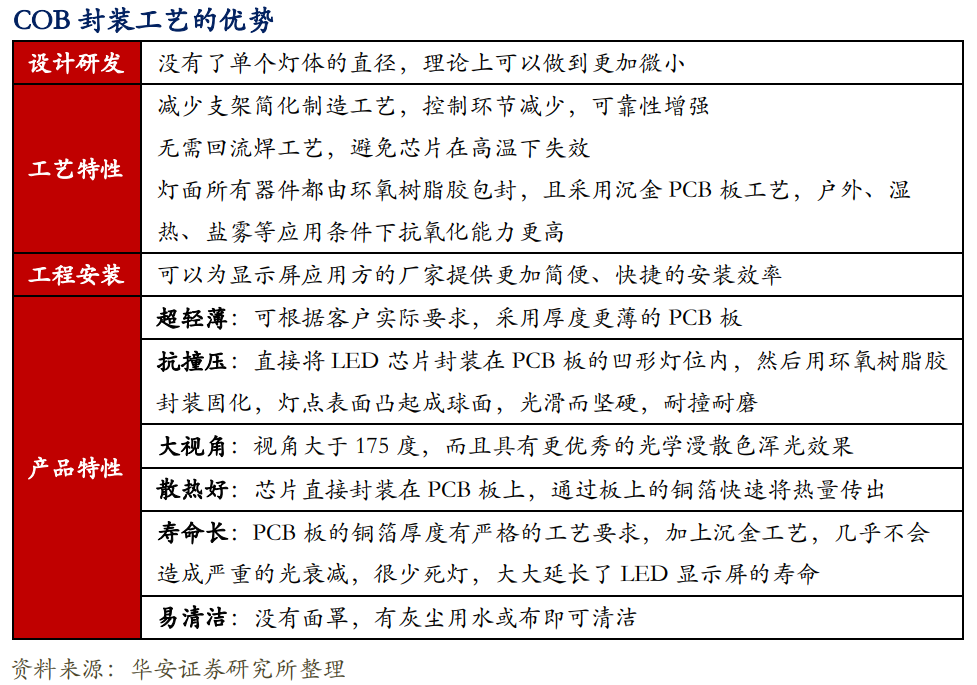

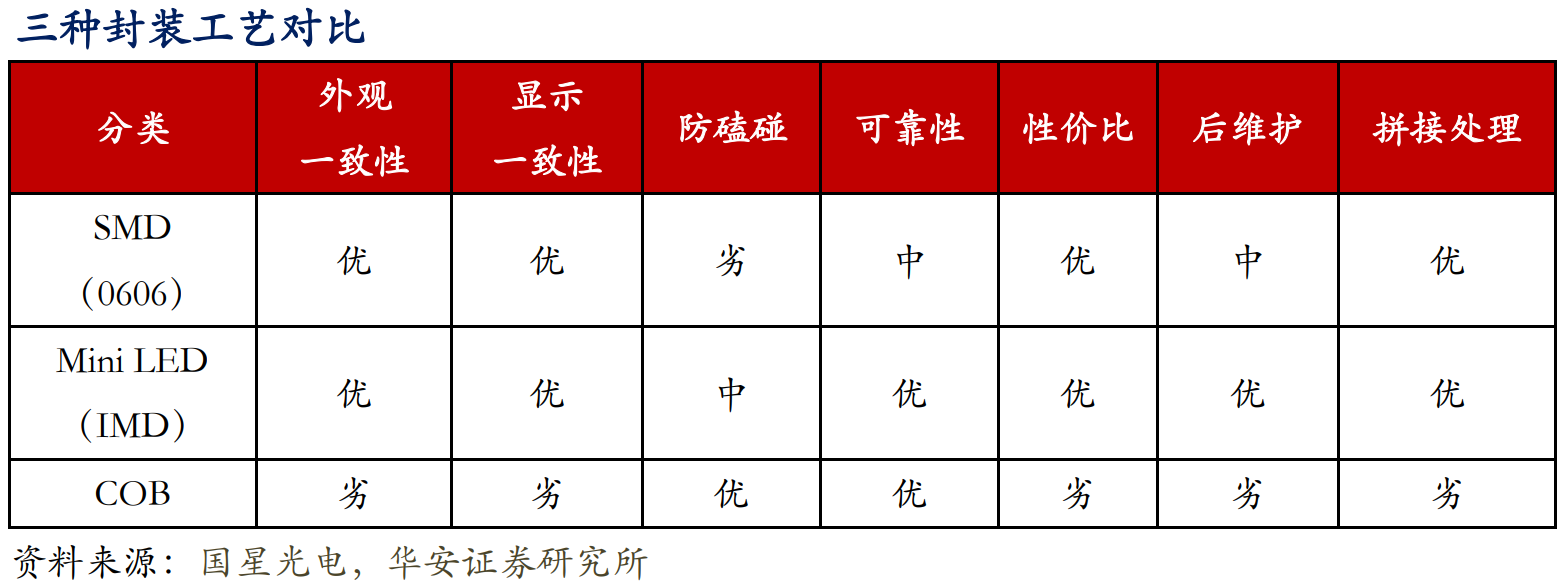

LED技术演进情况 资料来源:LEDinside,京东方官网,中金公司研究部 Mini LED背光电视通过分区背光亮度的精准控制能够提供液晶电视级别的高亮度、OLED电视级别的纯净暗场、最极致的对比度和动态范围、色彩表现及暗部细节。兼具了LCD和OLED的优势,在电视屏幕上呈现出接近真实世界的画面观感和沉浸感,并且价格更加亲民。 Mini RGB LED直显,既继承了小间距显示高亮度、高可靠性、反应速度快的优点,又具有自发光无需背光源的特性,可以达到体积小、轻薄的效果,实现更细腻的显示效果,同时相对其他显示技术更为节能、成本更低。Mini LED显示主要用于高端商显,随着 2K/4K高清视频的普及,未来 Mini LED显示在商显领域具备较大潜力 。 Mini LED有两种定义,广义上指LED灯珠像素点间距小于P1.0,实现这类产品采用传统的SMD表贴封装、IMD合1封装、正装芯片COB封装等都可以做到。严格定义上,Mini LED要求所封装的LED尺寸在 50~200um之间,此时只有采用倒装芯片技术才能实现。 LED高密度集成的关键在封装 Mini LED在晶体尺寸持续缩小的过程中,在材料、设备、芯片、驱动IC、PCB设计和封装等各环节均面临新的技术难题。从技术本身来看,主要是良率、效率、一致性和可靠性的问题,其中尤其以封装工艺为要点。 显示屏对画质和显示效果要求极高,而封装表面的处理工艺不同,像素间也存在光色差异,容易导致混光不一致,校正难度高等问题,进而影响显示效果。LED显示屏行业发展至今,除传统直插工艺外,形成了包括SMD、COB、IMD等在内的多种封装工艺。 小间距市场主流封装-SMD工艺 SMD是表面贴装器件(Surface Mounted Devices)的简称,采用SMD工艺的LED封装厂将裸芯片固定在支架上,通过金线将二者进行电气连接,最后用环氧树脂进行保护。SMD封装后的灯珠交给显示屏厂商,通过回流焊焊接,并形成模组进行装配。SMD使用表面贴装技术(SMT),自动化程度比较高,且具有体积小、散射角大、发光均匀性好、可靠性高等优点。 然而,由于SMD器件变得更小,灯板上焊点面积也急剧缩小,对SMT贴片工艺要求大幅提升,同时厂家生产效率也受极大影响。 例如:P1.5的产品,每平米需要贴44万颗灯,而到了 P1.0的产品,每平米需要贴100万颗灯,不仅贴片的数量增加了约2.3倍,同时SMT贴片速度也需要大幅下调,生产效率受到极大影响。 当前市场发展迅速,小间距LED呈微缩化趋势,SMD的表贴封装面临技术瓶颈,已经难以在更小间距的领域发挥作用。 有效解决高密度封装-COB工艺 COB,即板上芯片封装技术(Chip on Board)。与 SMD将灯珠与PCB进行焊接不同,COB工艺先在基底表面用导热环氧树脂(掺银颗粒的环氧树脂)覆盖硅片安放点,再通过粘胶剂或焊料将LED芯片用导电或非导电胶粘附在互联基板上,最后通过引线(金线)键合实现芯片与PCB板间电互连。 相比起SMD封装,COB封装的小间距具有“密度越小,(轻薄、防撞抗压、柔韧性、显示效果好、防潮、抗摔等各个方面)优势越明显”的特征。 经济与技术的结合-IMD工艺 目前市场上小间距封装主流工艺的除COB封装工艺外还有IMD集成封装工艺,即将两个及以上的像素结构集合在一个封装单元里,目前以四合一技术应用最为成熟。 IMD工艺上依然沿用的是表贴工艺,结合了SMD、COB优点。从像素结构来看,传统SMD封装基本是一个像素;COB封装是将LED芯片直接封装到模组基板上,再对每个大单元进行整体模封,一个封装结构拥有成百上千个像素点。而 IMD“四合一”即一个封装结构中有四个RGB-LED合成的“灯珠”。IMD在分选上延续了小间距的成熟分选技术,可以对器件进行波长、亮度精挑细选,并且不同模具出来的器件在编带前得到了均匀分散,有效避免了封装时细微差异导致贴板后出现局部色差,因此色彩一致性更好。 LED不同封装所需PCB的差异 以P0.9的LED屏为例 通常COB-P0.9的PCB是8层3阶。 IMD-M09T因为灯珠本身已经做了线路集成,4个像素只需要8个引脚,屏厂的PCB布线空间提升50%,采用IMD-M09T的客户PCB通常只需6层2阶,价格便宜20%以上。 SMD也是需要8层3阶的PCB板,但是精度要求没有COB高。