从毫米波雷达到4D毫米波雷达

在各种传感器中,毫米波雷达凭借体积小、成本低、全天候运行、测速能力和高距离分辨率等优势,一直被广泛应用于自动驾驶。然而,传统的毫米波雷达(也称为3D毫米波雷达),在测量目标高度上性能不佳(3D雷达并不是不能测高,只是分辨比较差),并且通常只包含距离、方位和速度信息。此外,3D毫米波雷达存在杂波、噪声和低分辨率等问题,特别是在角度维度上,这最终限制了它在复杂感知任务中的适用性。

多输入多输出(MIMO)天线技术的进步提高了俯仰角分辨率,导致了4D毫米波雷达的出现。4D毫米波雷达可以测量四种类型的目标信息:距离、方位、高度(俯仰角)和速度,使得:

最远探测距离大幅可达300多米,比激光雷达和视觉传感器都要远;

水平角度分辨率较高,通常可以达到1 的角度分辨率,可以区分 300m 处的两辆近车;

可以测量俯仰角度,可达到优于2°的角度分辨率,可在 150m 处区分地物和立交桥;

当有横穿车辆和行人, 多普勒为零或很低时通过高精度的水平角和高精度的俯仰角可以有效识别目标;

目标点云更密集,信息更丰富,更适合与深度学习框架结合。

4D毫米波雷达有望在中低端车型上占领激光雷达降本后的生态位,配合摄像头及传统毫米波雷达形成一套高性价比的智能驾驶硬件组合。

采埃孚4D毫米波雷达产品拆解

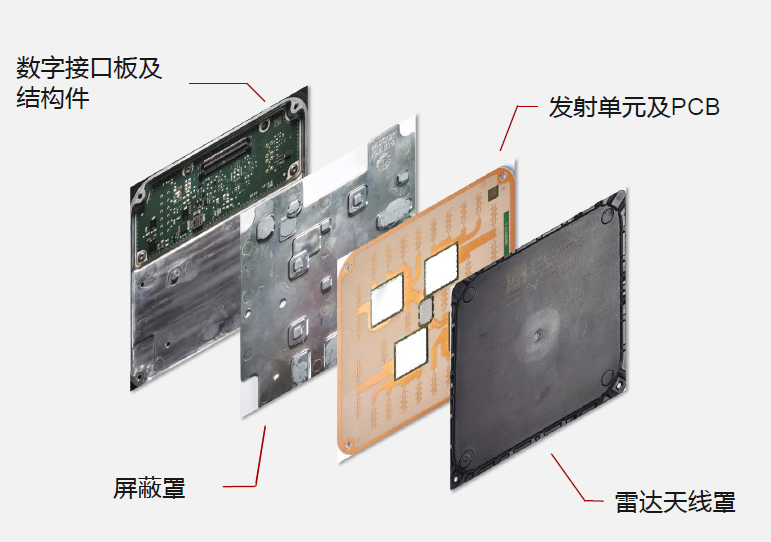

采埃孚4D毫米波雷达应用在国内某中高端纯电平台上,单车搭载2个雷达,分别安装在前后保险杠内部,可以实现最远探测距离350米。从拆解的信息来看,该4D雷达可以分为4个部分,分别是数字接口板及结构件、发射单元及PCB、屏蔽罩和雷达天线罩,如下图所示。

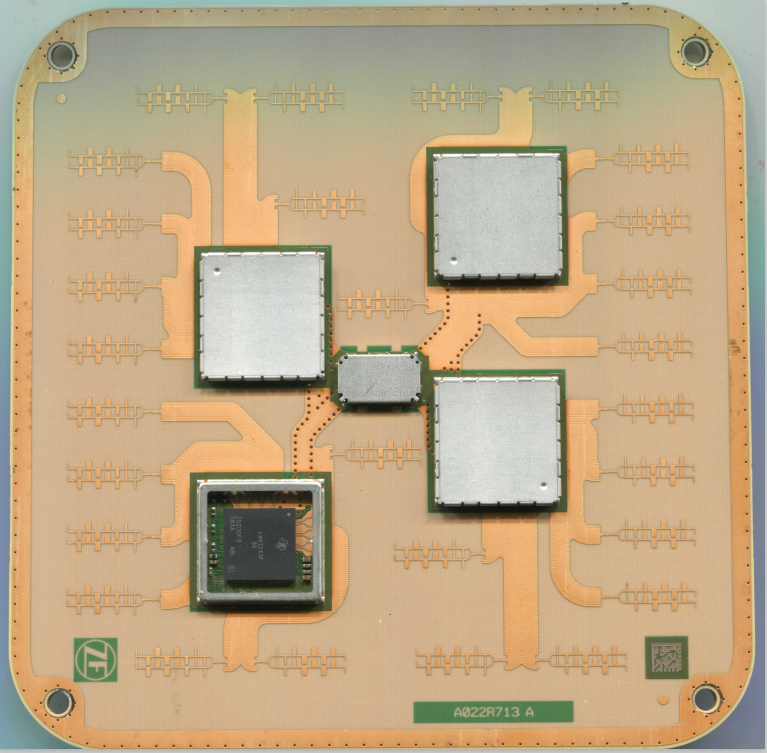

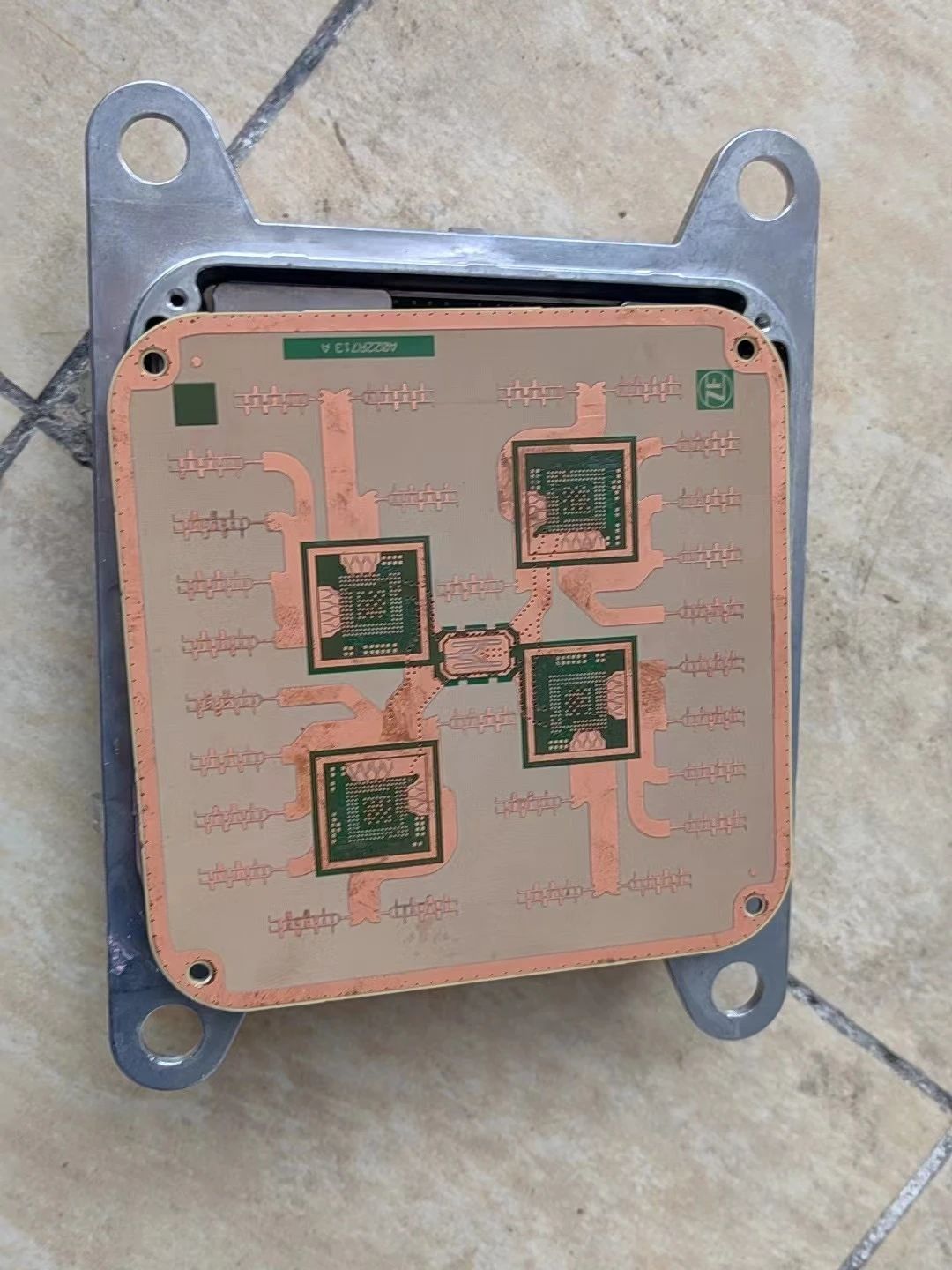

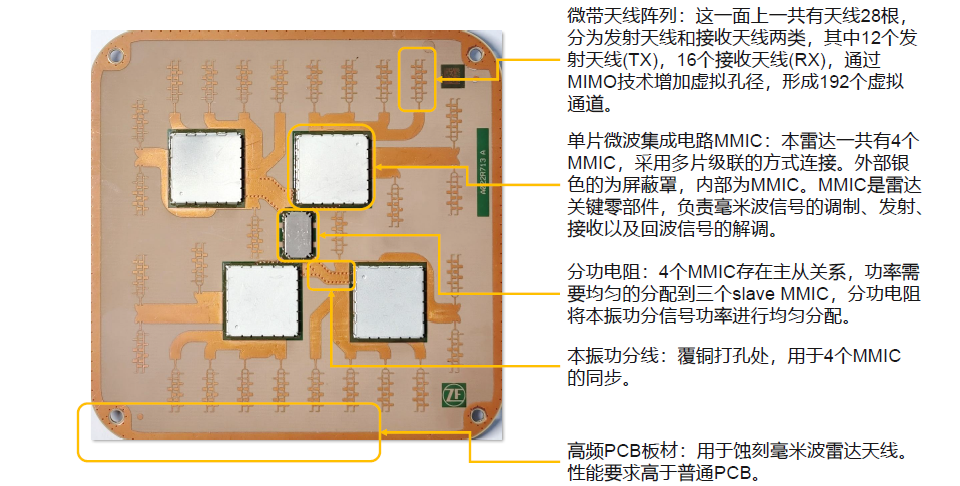

发射单元的微带天线阵列一共有28根天线,分为发射天线和接收天线两类,其中12个发射天线(TX),16个接收天线(RX),通过MIMO技术增加虚拟孔径,形成192个虚拟通道。高清图如下所示:

雷达一共有4个MMIC(单片微波集成电路),采用多片级联的方式连接。外部银色的为屏蔽罩,内部为MMIC。MMIC是雷达关键零部件,完成雷达发射信号的调制、发射、接收以及回波信号的解调。4个MMIC存在主从关系,功率需要均匀的分配到三个Slave MMIC,分功电阻将本振功分信号功率进行均匀分配。覆铜打孔处的本振功分线用于4个MMIC的同步,高频PCB板材性能要求高于普通PCB,主要用于蚀刻毫米波雷达天线。详细结构图如下所示:

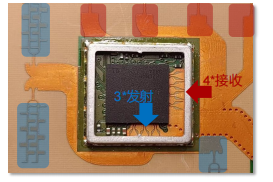

移除屏蔽罩后,可以清晰地看见内部黑色的MMIC,以及3发4收的电路特征,如下图所示。MMIC具体型号为AWR2243P,由德州仪器提供。

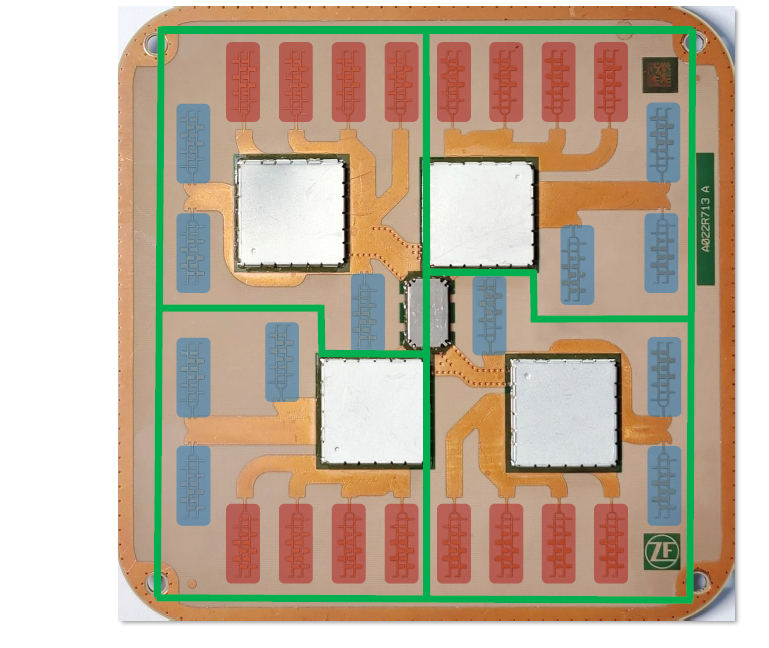

雷达使用的AWR2243P是支持多片级联的型号,AWR2243是TI第二代毫米波传感器,使用了TI第二代毫米波射频前端,射频性能比第一代产品有了大幅提升,其4个MMIC,单个MMIC具有3发射天线及4接收天线,一共28根天线。下图中绿色线框分割帮助梳理天线所属的MMIC,蓝色标注为发射天线,红色标注为接收天线。

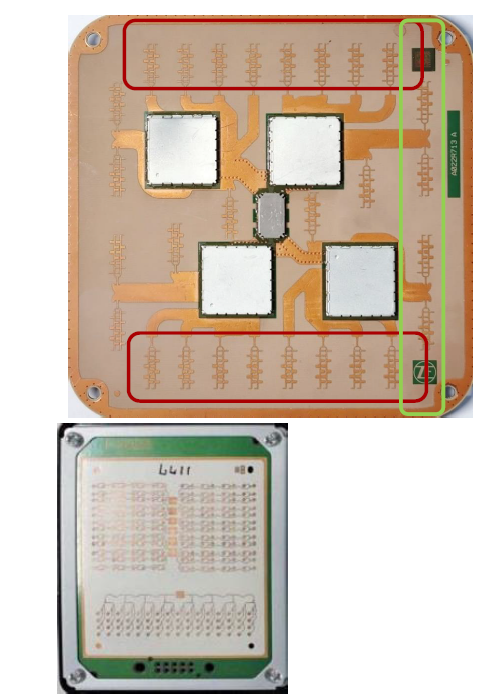

从雷达天线排列位置的角度,也能辨别4D 毫米波雷达与传统毫米波雷达的区别。下图中上面部分为本次拆解的采埃孚4D毫米波雷达,感兴趣的朋友可以自行研究这个天线布局(稀疏均匀阵+Monopulse布局)。下面部分为来自日本电装的传统3D毫米波雷达。

方位角的探测是通过接收天线所接受信号的相位差来进行计算的,水平直线排列的接收天线能够探测水平方向的相位方位角信息(上图红框)。浅绿色框内的发射天线与红色框的接收阵列通过MIMO技术,在垂直方向上形成虚拟孔径阵列,来实现高度方向上的测量,则可以得到目标的高度信息(上图绿框)。作为对比,传统毫米波雷达发射天线和接收天线只在水平向上进行天线排列,在高度向上没有布局发射或接收天线,因此无法探测高度信息。

发射单元的反面具有连接器、电源管理电路PMIC、处理器、模数转换器ADC和DDR3存储单元。

连接器通过与数字接口板连接,将雷达感知信号输出到接口板,负责数据通信和供电。电源管理电路PMIC是一种广泛应用于各种电子设备内的元器件。主要功能有电压降压(Buck)或升压(Boost),确保为发射单元等用电设备提供稳压电流。

处理器采用赛灵思ZYNQ UltraScale+MPSoC FPGA,具体型号为XAZU3EG ,优异的处理性能主要用于4D雷达复杂信号处理。传统毫米波雷达则使用低成本的DSP进行信号处理的方案。NXP也在做类似产品,包括S32R45/41系列。

模数转换器ADC用来控制PMIC模拟信号转换为数字信号,产品来自德州仪器,型号为ADS7953Q。DDR3存储单元主要用于缓存雷达采集到的数据和中间处理结果。该雷达采用两块存储单元,产品来自美光,型号为MT53E128M32D2DS-053 AUT:A。详细如下图所示:

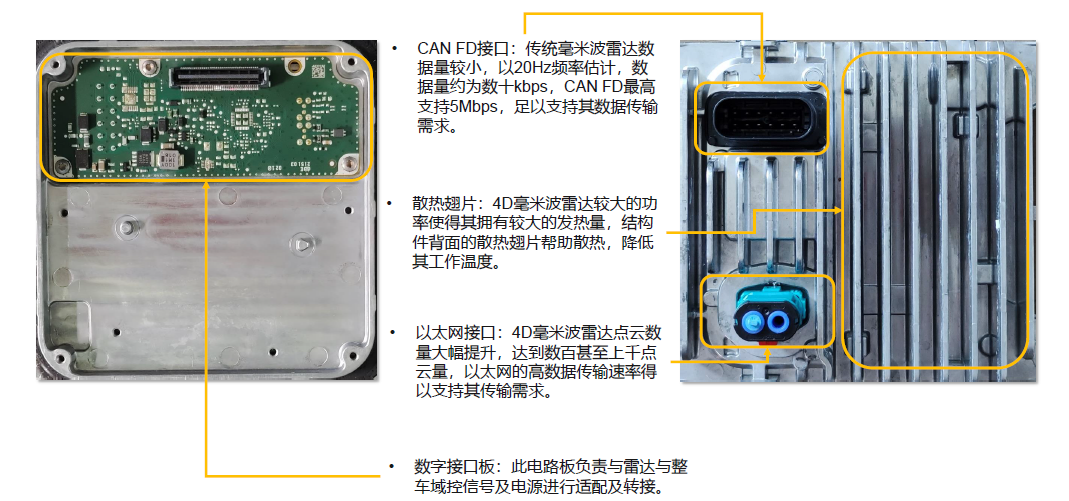

数字接口板及结构件由CAN FD接口、散热翅片、以太网接口和数字接口板组成。传统毫米波雷达数据量较小,以20Hz频率估计,数据量约为数十kbps,CAN FD最高支持5Mbps,足以支持其数据传输需求。

4D毫米波雷达较大的功率(25W左右)使得其拥有较大的发热量,结构件背面的散热翅片帮助散热,降低其工作温度。4D毫米波雷达点云数量大幅提升,达到数百甚至上千点云量,以太网的高数据传输速率得以支持其传输需求。数字接口板负责与雷达与整车域控信号及电源进行适配及转接。详细如下图所示:

毫米波雷达的PCB设计及材料使用

毫米波雷达大多采用如TI、Infineon或NXP等的完整的单芯片解决方案,片内集成了射频前端、信号处理单元和控制单元,提供多个信号发射和接收通道。雷达模块的PCB板设计主要有以下几种方式:

以超低损耗的PCB材料作为最上层天线设计的载板,天线设计通常采用微带贴片天线,叠层的第二层作为天线和其馈线的地层。叠层的其他PCB材料均采用FR-4的材料。这种设计相对简单,加工容易,成本低。但由于超低损耗PCB材料的厚度较薄(通常0.127mm),需要关注铜箔粗糙度对损耗和一致性的影响。同时微带贴片天线较窄的馈线需要关注加工的线宽精度控制。

用介质集成波导(SIW)电路代替微带贴片天线进行雷达的天线设计。除天线外,其他PCB叠层采用FR-4材料作为雷达控制和电源层。SIW的天线设计仍选用超低损耗的PCB材料,降低损耗增大天线辐射。材料的厚度通常选择较厚PCB来增大带宽,减小铜箔粗糙度带来的影响,同时还不存在加工较窄线宽时的工艺问题。但需要注意SIW的过孔加工和位置精度问题。

使用超低损耗材料设计多层板叠层。根据需求,选择其中几层或者全部叠层均使用超低损耗材料。这种设计方式在增加电路设计的灵活性和集成度的同时,可以进一步减小雷达模块的尺寸。但缺点是相对成本较高,加工过程相对复杂。

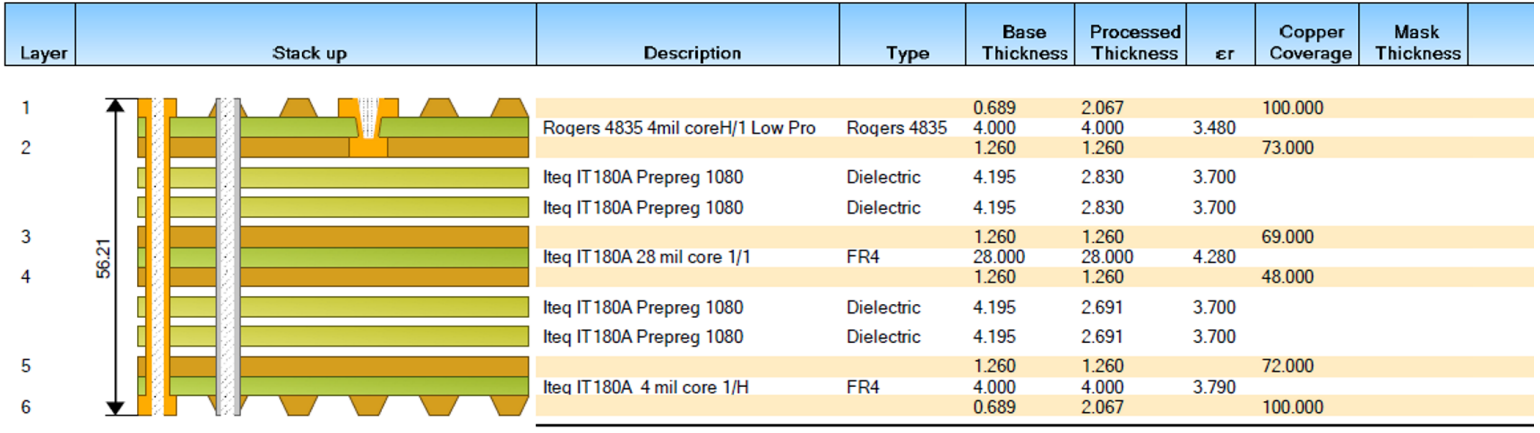

TI AWR1642芯片方案叠层结构

4D毫米波雷达的PCB材料性能需要考虑以下几个方面:

材料的电气特性,稳定的介电常数和损耗可以使收发天线获得准确的相位,从而提高天线增益和扫描角度或范围,提高雷达探测和定位精度。PCB的介电常数和损耗的稳定性不仅要确保不同批次材料的稳定性,也要保证同一板内的变化小,材料需要非常好的稳定性。

铜箔的表面粗糙度,越薄的材料上铜箔表面粗糙度对电路的影响越大。越粗糙的铜箔类型其自身粗糙度变化也就越大,会造成介电常数和损耗的较大变化,影响毫米波的相位特性。

材料的可靠性,材料的可靠性不仅指材料在PCB加工中叠合、钻孔、铜箔结合力等方面具有高可靠性,还包括材料的长期可靠性和环境可靠性。PCB材料的电气性能是否随着时间的推移保持稳定,是否能够在不同温湿度下保持稳定。这对于汽车安全件的重要性不言而喻。

4D毫米波雷达的PCB变化

无论4D毫米波雷达采用“级联+MIMO”、专用芯片还是软件赋能的方案,其本质是要大幅提升雷达收发信息的数量和质量(从而达到点云成像的结果),这也就使得信号收发的射频前端和信号处理板的集成度显著提升,相应的PCB板相比传统雷达也将发生变化。

射频板的PCB变化

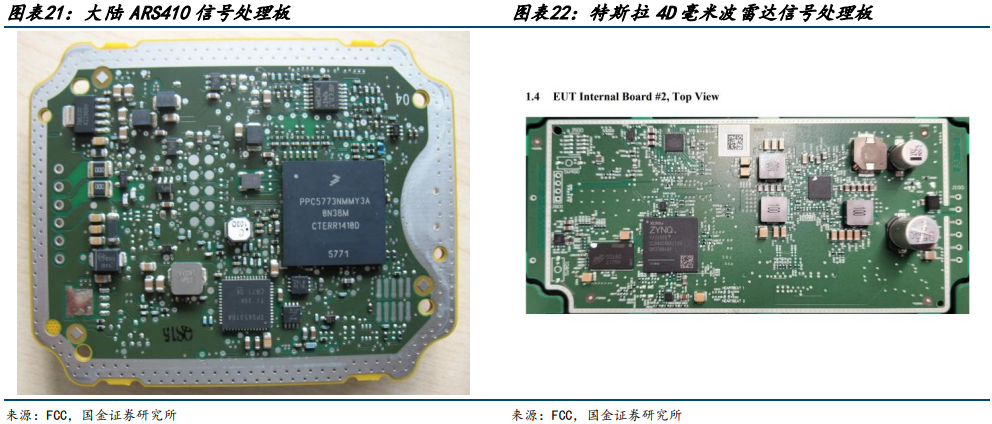

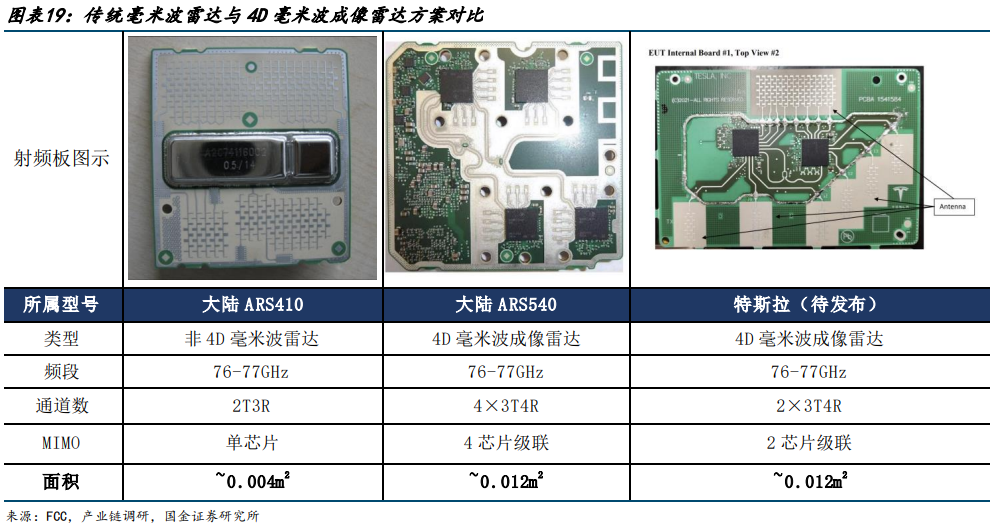

面积增大至3倍,通过对比全球知名Tier1德国大陆公司的传统毫米波雷达ARS410(特斯拉曾用)、4D毫米波雷达ARS540、特斯拉在FCC上披露的最新4D毫米波雷达的方案,我们发现4D毫米波雷达采取芯片级联的方式使得射频板面积有所增大,估算传统毫米波雷达的射频板面积约为0.006平方米,而以ARS540为代表的4D毫米波成像雷达的射频板面积约为0.012平方米。

PCB层数增加,由于4D毫米波雷达的天线数据量增加,射频板将从6层提升至8~10层。

PCB板材升级,无论是传统毫米波雷达还是4D毫米波雷达,主流方案的PCB叠层中均会设置2层高频层,所用材料为 PTFE。4D毫米波雷达的PCB板材也从初级PTFE材料(例如RO4850/RO4350)升级到较高级的高频PTFE材料(例如RO3003/RO3006), 后者材料单价为前者的3倍。

综上所述,4D毫米波雷达射频板的PCB相较于传统毫米波雷达,PCB价值有望从12元上升到60~100元。

信号处理板的PCB变化

一般情况下信号处理板有高速处理要求,因此PCB多用高速板材。由于4D毫米波成像雷达信号处理量有所提升,PCB的规格也会相应升级。但值得注意的是,由于AI算法的介入和数据融合程度提升,毫米波雷达上的信号处理功能将会简化, 从而使得信号处理板的设计和工艺复杂度降低。根据调研,目前已经推出的 4D毫米波雷达的信号处理板PCB会从4层升级到4~6层,板材也会用到Ultra Low Loss级别。相应的PCB价值大约会从10 元/台提升至20元/台。