电机定子是电机中静止的部分,在大多数电机中,定子通过提供变化的旋转磁场,从而驱动转子旋转,从而完成电能到机械能的转化。

定子由铁芯和绕组两部分组成:铁芯通常由硅钢片叠压而成,以减少磁滞和涡流损耗;绕组是指缠绕在铁芯槽内的导线,负责产生磁场。

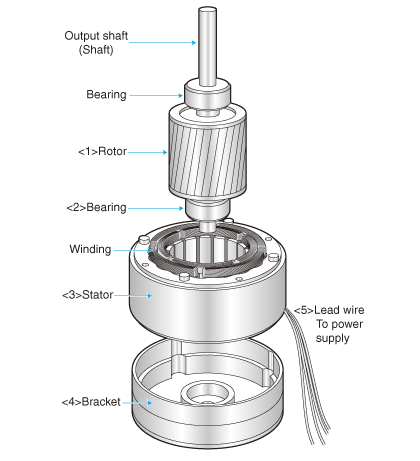

电机结构示意图

图源:Nidec

铁芯的材料选择决定了磁滞和涡流损耗,对电机的性能和效率有很大影响,设计时通常使用高导磁率的硅钢片来提高磁场效率。

铜线绕组需要良好绝缘,防止电流泄漏和短路。

电机的特性决定了其需要长时间稳定的运行状态,因而在设计时需要综合考虑电机的散热问题,减少运行过程中产生的热量堆积。维持电机的温度在效率最佳的范围内。

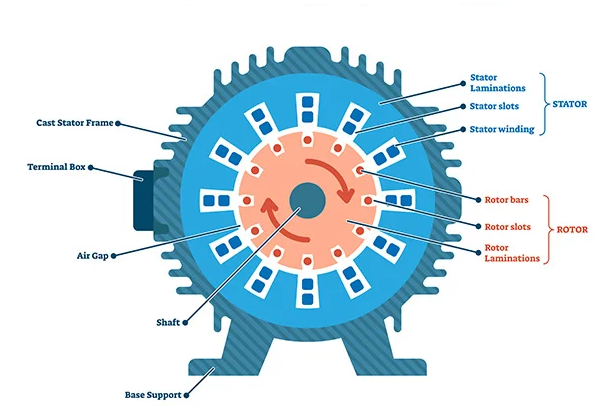

电机定子和转子的组成

图源:VectorMine

早期PCB定子技术主要应用于小功率的轴向磁通电机,这些电机扭矩大,尺寸小,重量轻,特别安装在手持设备上。例如手持割草机,使用的就是PCB定子的轴向磁通电机。如下图,就是手持割草机中的PCB定子,使用的是4oz厚铜工艺的6层PCB。

直流轴向磁通电机中的PCB定子

图源:Ben Katz

2012年,Boulder Wind Power(BWP)公司意识到PCB定子电机高扭矩特性在风力发电领域的潜力,开始着手将PCB定子电机的额定功率提升到兆瓦(MW)级别,并且电机的工作电压高达600V。

风力发电机中的PCB定子

如今,随着轴向磁通电机在新能源汽车、电动船舶、电动飞机和机器人领域大规模应用,在中低功率的轴向磁通电机中使用PCB定子的比例也越来越大。

传统的交流电机的生成过程,需要将铜线圈成型和绝缘,自动化程度比较低,尽管有严格的质量控制流程,但是仍无法保证每个线圈都绝缘良好并且线圈间没有空隙。PCB制造过程的自动化程度高,而且可以针对加工过程做定量控制,为产品提供了无与伦比的一致性,同时通过压合工艺,可以保证PP(预浸料)被充分挤压填充到PCB上的铜线圈,能够保证良好的绝缘性。

传统电机中使用的铜绕组、铁芯和绝缘材料各自具有不同的热膨胀系数,电机在冷热变化时会以不同的速率收缩和膨胀。在热应力可能导致机器绝缘层产生裂缝,从而发生故障。相比之下,PCB定子具有相似的热膨胀系数,在冷热周期中可以均匀地收缩和膨胀,而不会产生热应力导致结构出现裂缝。

PCB定子技术不仅大大缩小了定子的体积,可以让电机的体积变的更加小巧。同时可以将传感器等器件直接放置在PCB上,集成度变高的同时,装配也更加简单。

PCB电机定子的用铜量比传统绕线定子少66%,同时PCB电机定子的寿命是传统电机定子的10倍。自重更小、效率更高,有利于实现节能降碳。

PCB电机定子的设计特点显著,通常线圈绕线很密,厚铜工艺,层数高,使用高Tg板材,绝缘要求高。

PCB电机定子的特点决定其加工过程有一系列难点:

曝光精度:线圈曝光精度的差异会导致电机不同相之间的参数出现偏差,从而影响电机的运行效率。

蚀刻环节:药水交换难度加大,侧蚀量也会变大,需要通过多次快速蚀刻和增加蚀刻补偿系数的方式来解决侧蚀量变大的问题。

层压环节:由于线路间隙较深,在残铜率相同的情况下,需要选择多张流动性好的半固化片来满足树脂填充量的需求。同时需要增加铆钉,加强芯板之间的固定,减少滑板的风险。铜厚的增加导致在压合时板子的实际升温速率变慢,需要增加高温段的持续时间,增加半固化片的固化效果。

钻孔环节:厚铜板厚在2.0mm以上时,可使用分段钻孔来解决钻孔难度的问题,同时调节进刀速和退刀速的相关参数来优化钻孔质量,降低落刀速度,避免产生厚铜焊盘拉裂的问题。

阻焊印刷环节:由于线路间隙较深,铜与基材的高低差会导致流油、油厚不够、线路发红、针孔气泡等问题,需要将油墨粘度稀释,采用多次印刷的方式来解决阻焊印刷的一系列问题。