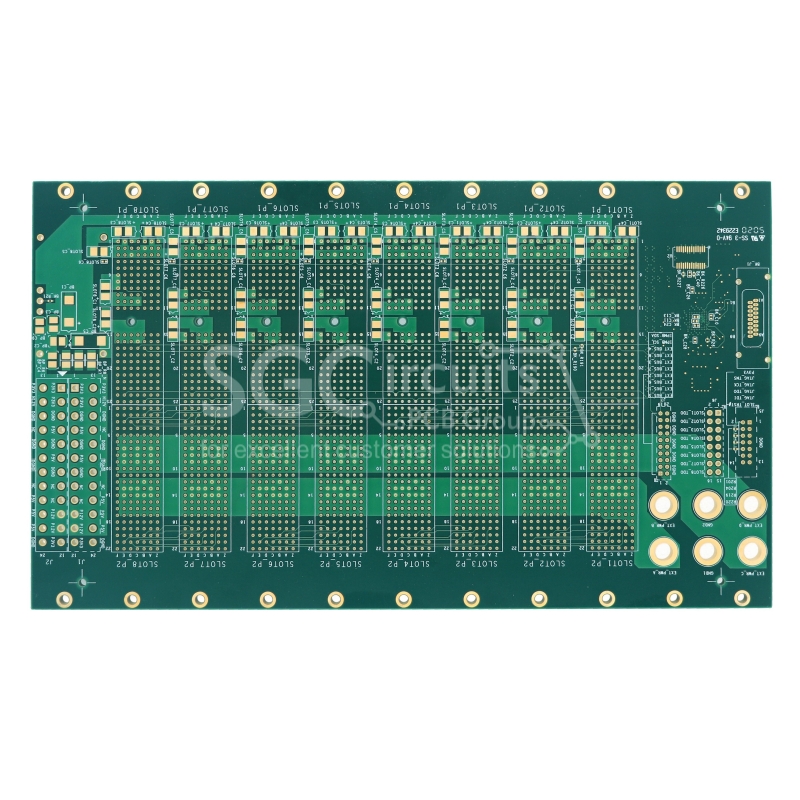

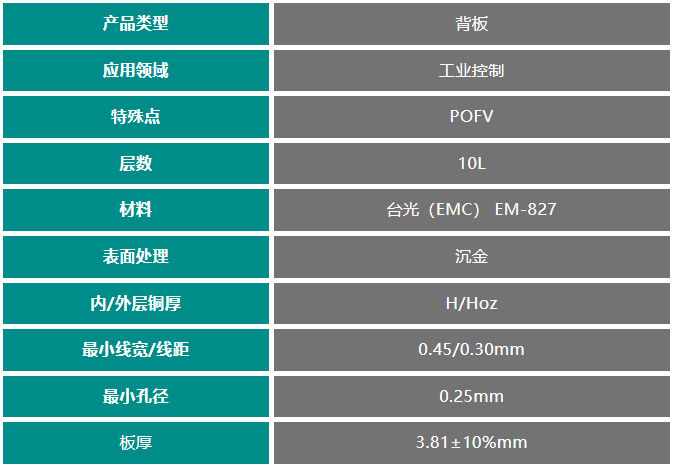

10层工控背板

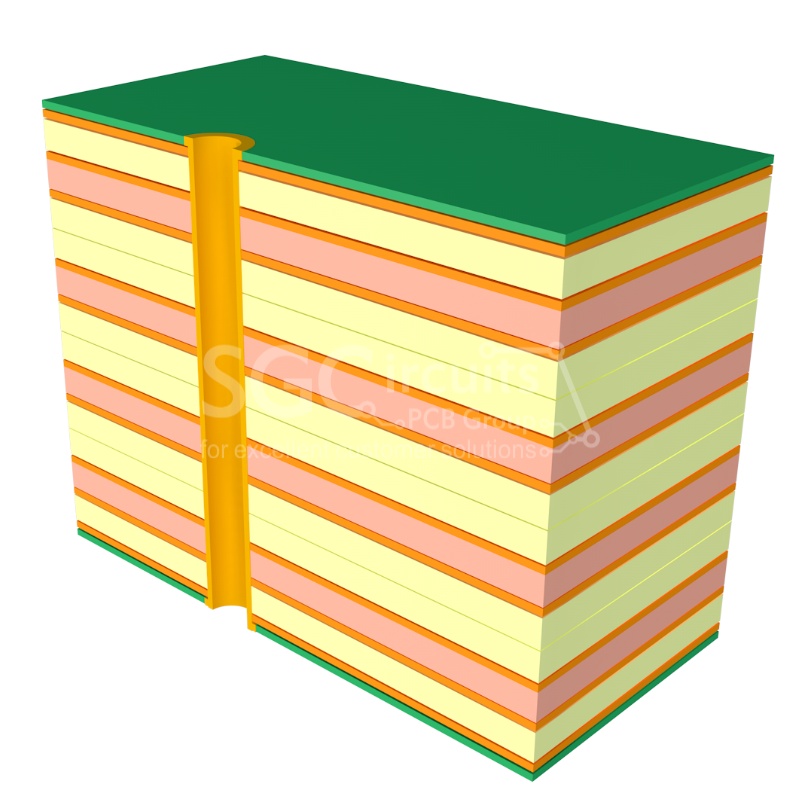

结构图

背板PCB制造难点

背板负责连接电源板、管理板、交换板和业务板,并实现电气连接和信号传输。大容量背板的层数在20到60层,板厚4mm到12mm,通孔数从30,000到100,000,背板的信号传输质量和可靠性越来越重要。背板PCB的制造过程也对内层线路、压合、钻孔、电镀和背钻等工序都提出了更高的要求。

内层线路 传统曝光机对位精度在±25μm,层间对位精度大于50μm;由于背板的层数比较多需要使用激光直接成像机(LDI),图形对位精度可以提高到15μm左右,层间对位精度控制30μm以内。 由于线宽线距小,细密线路信号层较多,导致内层制作时,开短路增多,微短增多,AOI漏检的几率变大。内层芯板厚度较薄,容易褶皱导致曝光不良,蚀刻过机时容易卷板,导致报废率上升。 压合控制 压合的难点在于多张内层芯板和半固化片叠加,压合生产时容易产生滑板、分层、树脂空洞和气泡残留等缺陷。工程在设计背板的叠层结构时,需充分考虑材料的耐热性、耐电压、填胶量以及介质厚度,并设定合理的压合程序。 压合前层间定位方式主要包括:四槽定位(pin-lam)、热熔(thermocouple heating)、铆钉、热熔与铆钉结合。对于背板采用四槽定位方式,或使用熔合+铆合方式制作,OP冲孔机冲出定位孔,冲孔精度控制在±25μm。 钻孔技术 由于背板超厚,对钻头磨损严重,容易折断钻刀,对于落速和转速需要适当的下调。此外,过多的灰尘可能会堵塞孔洞,并可能造成毛刺,从而大大降低背板PCB性能。背板钻孔时需要遵循以下原则: 钻孔前精确测量板的涨缩,提供精确的系数; 当PCB的层数≥14层、孔径≤0.2mm或孔到线距离≤0.175mm,需要采用孔位精度≤0.025mm的钻机生产; 直径φ4.0mm以上孔径采用分步钻孔,厚径比12:1采用分步钻,正反钻孔方法生产; 控制钻孔披锋及孔粗,高层板尽量采用全新钻刀钻孔,孔粗控制25um以内。 电镀能力 由于背板较厚,纵横比会很高,极易出现空洞、无镀铜或者镀层不均匀的情况。背板在凹蚀时,需要选择润湿性能好的凹蚀溶液,同时通过水平振动使凹蚀液顺利通过整个孔,赶走气泡,除去环氧树脂,增加沉铜层和电镀层的结合力。在电镀沉铜时,选择活性比较高的沉铜药水,采用脉冲式水平镀铜工艺。 背钻残桩(stub) 对高速信号而言,残桩会导致信号失真甚至数据传输失败。因此,在采用背钻工艺前应仿真评估残桩对高速信号传输的影响。根据经验值当残桩的长度小于0.25mm时,对高速信号的影响可以忽略不计。 声明:文章内容整理自网络公开素材,版权归原作者平台所有,仅用于信息分享,如有侵权请联系删除。